宇宙往還を可能とする輸送システムの実現を目指すスタートアップ企業である将来宇宙輸送システム株式会社(東京都中央区、代表取締役 畑田康二郎)は、日本で初めてとなる、水素・メタン・酸素の3種類の推進剤を用いた「トリプロペラント方式」の燃焼試験に成功いたしました。

あわせて、弊社独自の研究・開発プラットフォーム「P4SD」(Platform for Space Development)の有効性を確認いたしました。

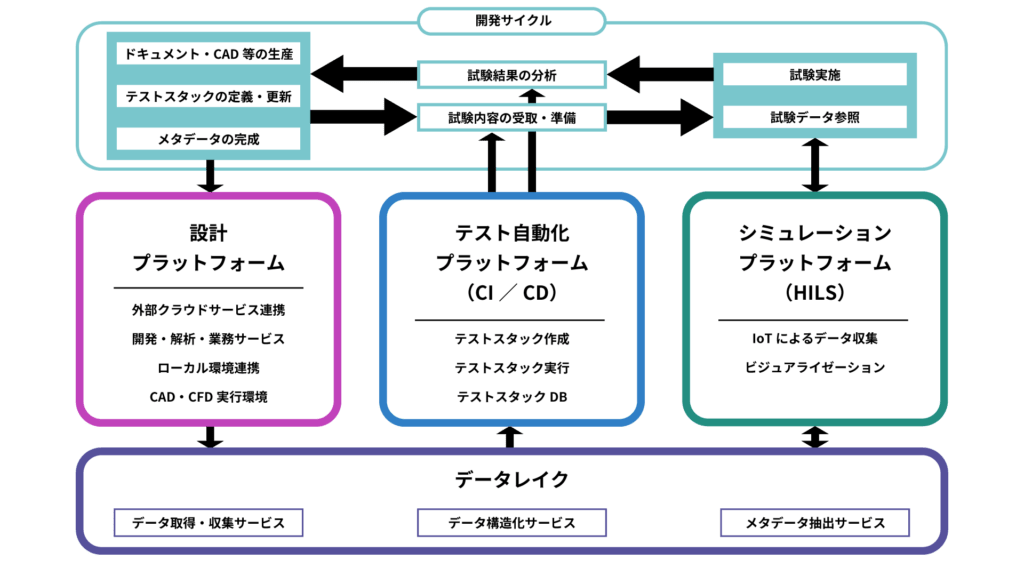

※「P4SD」(Platform for Space Development)とは、当社独自の研究・開発プラットフォーム。研究・設計・実験など開発に関わる全ての過程をデータ化し、クラウド上に集約。シームレスかつオープンな開発が可能となり、開発効率の飛躍的な向上を実現できる。(詳細は後述)

概要

- 日時:2023年12月19日(火)〜20日(水)

- 場所:北海道スペースポート(HOSPO) 滑走路

成果

- 日本で初めてとなる、水素・メタン・酸素の3種類の推進剤を用いた「トリプロペラント方式の燃焼試験」の成功

- アジャイル開発を実現する研究・開発プラットフォーム「P4SD」の有効性を確認

背景

当社は「毎日、人や貨物が届けられる世界。そんな当たり前を、宇宙でも。」というビジョンを掲げ、完全再使用型の単段式宇宙往還機(SSTO)を用いた高頻度宇宙輸送を2040年代に行うことを最終目標とし、今後5年程度で再使用型の宇宙輸送機を開発することを目指しています。

日本初となる「トリプロペラント方式の燃焼試験」に成功

完全再使用型の単段式宇宙往還機(SSTO)を実現するためには、機体の軽量化が不可欠です。そこで当社は機体軽量化の手段の1つとして、トリプロペラント方式の適用に挑戦しています。密度が小さく比推力の高い水素燃料の使用を大気圏外に集中させ、大気圏内の推力をメタン燃料でカバーすることで液体水素タンクをサイズダウンさせることで機体の軽量化を目指します。

今回の試験では、水素・メタン・酸素の3種類の推進剤を用いた「トリプロペラント方式の燃焼試験」に取り組み、期待する試験結果を得ることに成功いたしました。

<成果詳細>

- 水素・メタン・酸素による「トリプロペラント方式」での燃焼(モード1)から、水素・酸素による(モード2)へ燃焼モードを切り替え、連続燃焼させることに成功(燃焼時間はモード1、2ともに各5秒。計10秒)

- 独自開発した制御センサーを用いて、試験データを無線でクラウド上にアップロードすることに成功

開発効率を飛躍的に向上させる、研究・開発プラットフォーム「P4SD」の有効性を確認

あわせて今回の燃焼試験では、当社独自の研究・開発プラットフォーム「P4SD」の有効性の検証を行いました。

【アジャイル型の開発を実現】

「今後5年程度で再使用型の宇宙輸送機を開発する」というチャレンジングな目標達成のためには、開発効率の飛躍的な向上が欠かせません。従来はウォーターフォール型の開発が一般的で、工程ごとの縦割り化や仕様変更の柔軟性の欠如により、開発期間が長期化するなどの悪影響が出ていました。そこで当社では、アジャイル型の開発を実現するために、独自の研究・開発プラットフォームである「P4SD」(Platform for Space Development)を用いています。

「P4SD」は、開発に関わる全ての過程をデータ化し、クラウド上に集約させた研究・開発プラットフォームのことです。研究や設計はもちろん、試験結果もデータ化し、集約。その後の分析や改善など、開発に関わる全てを一元管理できます。

なお、「P4SD」の構築に際してはAWS(Amazon Web Services)を活用。アジャイルで開発し、低コスト・短期間での構築を実現しました。

「P4SD」によって、開発に関わるメンバー誰もが、いつでも、どこでも、同じ情報を得ることが可能になり、アジャイル型の開発が実現できます。

【燃焼試験で有効性を確認】

この度、2023年12月19日(火)から20日(水)にかけて実施した燃焼試験において、「P4SD」の有効性が確認されました。

【フェーズ1:研究・設計】

まず、燃焼試験の前段階となる研究・設計フェーズでは情報を集約。

なお、続く一部試験機体の設計においては3Dプリンタを用いることで、製造期間と費用の圧縮。検討開始からわずか3ヶ月という短期間で、試験実施を実現しました。

【フェーズ2:試験結果の計測】

続いて、独自開発の制御センサーを制作。

制御センサーは、各々が単独でモニタリングし、即時、無線でクラウドへデータ転送を行います。こうした「ワンマイコン・ワンセンサー」によって試験機体の周辺にデータ送信用の有線ケーブルを配線することが不要になり、試験環境構築の効率化にも寄与しています。

試験に際しては、制御センサーを試験機体の周辺に設置。温度や圧力等の各種データを取得しました。

【フェーズ3:試験結果の集約】

センサーで取得した各種データはリアルタイムで送信され、クラウドサーバ上で一括して確認・分析を行いました。

今回の試験では、研究・設計・実験・計測・分析・改善など、開発における全ての過程をデータ化し、クラウド上に集約することに成功し、「P4SD」の有効性が確認されました。今後はさらに、「ワンマイコン・ワンセンサー」の考えのもと、AWSを軸とした「P4SD」の改善を進め、研究開発の加速を図っていきます。

当社では今後も、当社独自の研究・開発プラットフォーム「P4SD」を用いることで高頻度の実験を実現させ、トリプロペラント方式の燃焼試験をはじめ、様々な試験を繰り返すことで「P4SD」をより使いやすいものに昇華させるとともに、再使用型の宇宙機を早期に実現いたします。

畑田康二郎 代表取締役社長兼CEOのコメント

燃焼試験の企画から約3ヶ月という短期間で、順調に準備を進め、当初予定通りの試験成果を得ることができました。豊富な経験を有するベテラン人材から的確な助言を得つつ、宇宙業界未経験者も含む中堅・若手エンジニアが思い切ったチャレンジに挑んでくれたことが、今回の成功に結びついたものと考えます。

当社は創業から約1年半という間もないスタートアップでありながら、緻密かつスピーディーに開発を進められる優秀な人材が結集していることを大変頼もしく感じています。今回の開発を通じて試験運用ノウハウを学んだだけでなく、アジャイルに研究開発を進めるプラットフォーム「P4SD」も始動させることができました。今後、多くのパートナー企業の協力を得ながら、これまでにない加速度で、将来あるべき宇宙輸送システム実現に向けて邁進いたします。

我こそは一緒に働きたい!という個人の方も、事業パートナーとして連携したい!という法人の方も、一緒に夢のような未来を現実のものとする本プロジェクトに挑戦しましょう。人生を賭けるべき仕事が目の前にあります。皆様からのご連絡をお待ちしております。

採用ページはコチラ:

https://innovative-space-carrier.co.jp/careers/

事業連携などのご相談はコチラ: